Ätzvorbehandlung und PVD-Beschichtung für die Mikrozerspanung

Forschende des Lehrstuhls für Werkstofftechnologie (LWT) und des Instituts für Spanende Fertigung (ISF) haben im Rahmen eines von der Deutschen Forschungsgemeinschaft geförderten Projekts einen innovativen Ansatz zur Schneidkantenpräparation sowie zur Herstellung verschleißbeständiger PVD-Dünnschichten entwickelt. Ziel war es, das Einsatzverhalten und die Verschleißbeständigkeit von Mikrofräsern bei der Hartzerspanung von pulvermetallurgischen Schnellarbeitsstählen (PM-HSS) zu verbessern. Das Mikrofräsen von hartem PM-HSS-Stahl stellt aufgrund der hohen Härte und des hohen Karbidanteils eine besondere Herausforderung dar, die zu einem erhöhten Werkzeugverschleiß führt. Zur Verlängerung der Einsatzzeit der Werkzeuge ist sowohl eine Optimierung der Schneidkantengestalt als auch eine Verbesserung der Eigenschaften der TiAlN-basierten Dünnschichten erforderlich, um diese besser auf die spezifischen Belastungen abzustimmen.

Im Forschungsprojekt „Wirkmechanismen und Wechselwirkungen zur Grenzflächen- und Schneidkantenkonditionierung in der Mikrohartbearbeitung“ wurde das Zusammenspiel zwischen Schneidkantenpräparation und PVD-Dünnschichten umfassend untersucht. Ein besonderer Fokus lag auf der modellbasierten Modifikation der Schneidkantengestalt von Mikrofräsern aus Ultrafeinkornhartmetall und deren Kombination mit TiAlN-, TiAlSiN- und TiAlTaN-Dünnschichten. Die Ergebnisse zeigen, dass eine abgestimmte Prozesskette, bestehend aus hochenergetischem Edelgasionenätzen und Synthese TiAlN-basierter Dünnschichten, innovative Werkzeugkonzepte für die Mikrohartzerspanung von hochhartem PM-HSS-Stahl ermöglicht.

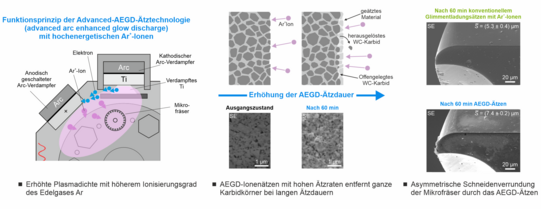

Die Projektergebnisse wurden in renommierten internationalen Fachzeitschriften veröffentlicht. Der Artikel „Arc-enhanced glow discharge ion etching of WC-Co cemented carbide for improved PVD thin film adhesion and asymmetric cutting edge preparation of micro milling tools“ beschreibt ein Modell zum Ätzen an Ultrafeinkornhartmetall mittels AEGD-Technologie (arc-enhanced glow discharge). Es wurde nachgewiesen, dass der intensive Ätzabtrag der AEGD-Vorbehandlung nicht nur die Haftung der Dünnschichten verbessert, sondern auch asymmetrische Schneidkantengeometrien am Mikrofräser erzeugt, die die Standzeit und das Einsatzverhalten der Werkzeuge erhöhen.

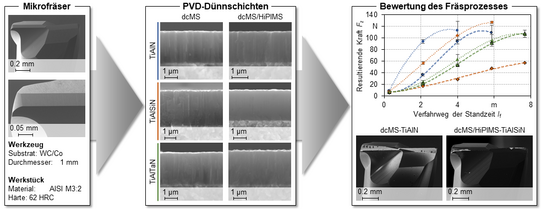

In der Studie "Structure and mechanical properties of TiAlTaN thin films deposited by dcMS, HiPIMS, and hybrid dcMS/HiPIMS" wurde der Einfluss des Ta-Gehalts und der Prozessführung der Magnetron-Kathodenzerstäubung auf die resultierenden Schichteigenschaften untersucht. Dabei konnte aufgezeigt werden, dass ein hybrider Prozess aus Gleichstrom-Magnetron-Kathodenzerstäubung (dcMS) und Hochleistungsimpuls-Magnetron-Kathodenzerstäubung (HiPIMS) die Vorteile beider Verfahren vereint und dadurch die Synthese von TiAlN-Dünnschichten mit verbesserten mechanischen Eigenschaften ermöglicht. Die dcMS/HiPIMS-Technik wird damit besonders relevant für die industrielle Werkzeugbeschichtung, da sie verbesserte mechanische Eigenschaften bei gleichzeitig höheren Abscheideraten im Vergleich zu reinen HiPIMS-Prozessen bietet.

Das Potenzial der hybriden dcMS/HiPIMS-Prozessführung wurde in der Studie „Cutting performance of TiAlN-based thin films in micromilling high-speed steel AISI M3:2“ weiter erforscht. Hierbei wurde das Einsatz- und Verschleißverhalten von TiAlN-, TiAlSiN- und TiAlTaN-Dünnschichten getestet. Die Ergebnisse zeigten, dass insbesondere dcMS/HiPIMS-TiAlSiN eine deutlich verbesserte Verschleißbeständigkeit bei der Mikrozerspanung von PM-HSS aufweist.

Die gewonnenen Erkenntnisse tragen entscheidend zu verbesserten Werkzeugkonzepten für die Mikrozerspanung hochharter Stähle bei. Alle veröffentlichten Artikel sind als Open-Access-Artikel verfügbar und können unter folgenden Links heruntergeladen werden:

- W. Tillmann, A.L. Meijer, T. Platt, D. Biermann, D. Stangier, N.F. Lopes Dias: Cutting performance of TiAlN-based thin films in micromilling high-speed steel AISI M3:2, Manufacturing Letters 40 (2024), 6-10. doi: https://doi.org/10.1016/j.mfglet.2024.01.005

- N.F. Lopes Dias, A.L. Meijer, D. Biermann, W. Tillmann: Structure and mechanical properties of TiAlTaN thin films deposited by dcMS, HiPIMS, and hybrid dcMS/HiPIMS, Surface and Coatings Technology 487 (2024), 130987. doi: https://doi.org/10.1016/j.surfcoat.2024.130987

- N.F. Lopes Dias, A.L. Meijer, C.P. Jäckel, A. Frisch, D. Biermann, W. Tillmann: Arc-enhanced glow discharge ion etching of WC-Co cemented carbide for improved PVD thin film adhesion and asymmetric cutting edge preparation of micro milling tools, Surface and Coatings Technology 491 (2024), 131166. doi: https://doi.org/10.1016/j.surfcoat.2024.131166

Ausführliche Informationen zu den Funktionsweisen der verschiedenen Prozessvarianten der Magnetron-Kathodenzerstäubung sind unter folgendem Link verfügbar.