Haftzugversuch nach EN ISO 14916

Am LWT wird der Haftzugversuch nicht nur nach der älteren DIN EN 582, sondern auch nach der neuen DIN EN ISO 14916 durchgeführt. Dazu werden im Bereich Thermisches Spritzen auch Schulungen angeboten.

Die beiden Normen unterscheiden sich hauptsächlich durch den verwendeten Klebstoff, aber auch im Hinblick auf einzuhaltende Toleranzen für Koaxialität, Parallelität und Lage treten Unterschiede auf. In der neuen Variante wird anstelle eines Flüssigklebers der Folienklebstoff FM-2000 eingesetzt. Der Klebstoff wurde zunächst mit Blindproben getestet und dabei konnte eine maximale Spannung von 108 MPa erreicht werden, bis dann schließlich der Klebstoff versagt hat.

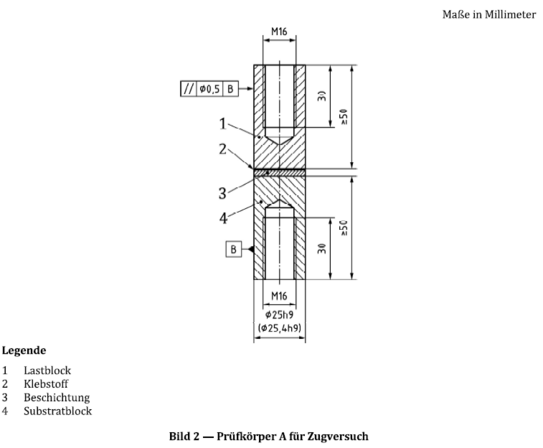

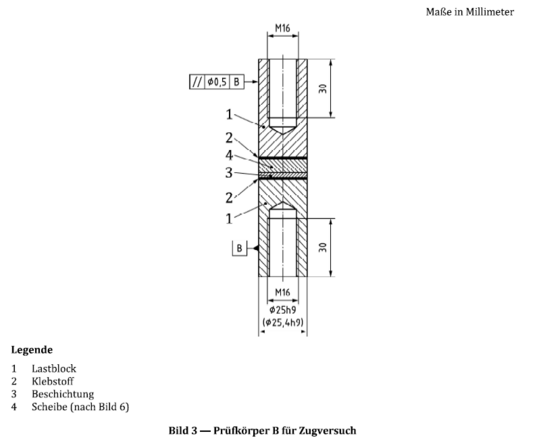

Es wird zwischen zwei Formen des Prüfkörpers unterschieden:

Form A: Verklebt wird die Stirnseite einer Probe, die als Stempel dient, mit der Stirnseite der anderen Probe, welche zuvor thermisch beschichtet wurde. Hierbei ist es wichtig, dass die Oberflächen der Proben glatt und sauber sind, um ein bestmögliches Ergebnis zu erhalten.

Die Aufbringung des Folienklebers ist dabei entscheidend für das Resultat: Die Oberflächen müssen komplett vom Kleber bedeckt sein und zusammengepresst werden, bevor sie dann im Ofen erhitzt werden können. Dabei hat man sich an die gegebenen Parameter, wie Aushärtungszeit, Temperatur und Druckkraft (zwischen den Proben), vom Folienkleber-Hersteller zu halten und es wird versucht diese durch Eigeninitiative noch weiter zu optimieren.

Um zu kontrollieren, ob die gefertigte Einspannung den geforderten Druck auf die Probe ausübt, verwenden wir die Kraftmessdose HBN-U9B-2 KN (siehe Abbildung 2).

Nachdem die Proben vollständig ausgehärtet und abgekühlt sind (siehe Abbildung 3), werden sie erneut auf Koaxialität geprüft und anschließend momentenfrei in die Zugprüfmaschine eingespannt. Nun wird ermittelt, bei welcher aufgebrachten Zugkraft die thermische Klebschicht versagt. Wichtig dabei ist, dass die Belastung gleichmäßig und stoßfrei erfolgt. Anhand der Bruchfläche lässt sich analysieren, wie gut der Kleber aufgebracht worden ist. Bei einer gelungenen Probe entsteht der Riss innerhalb der Klebeschicht (siehe Abbildung 4.1), wohingegen bei einer Probe, bei der eine geringere Zugkraft gemessen wurde, sich die Klebeschicht teilweise von der Beschichtung löst (siehe Abbildung 4.2). Für ein optimales Ergebnis sollte daher der Bruch innerhalb der Klebschicht erfolgen und sich nicht von der Beschichtung lösen.